Automatikus 10-25 literes kúpos kerek konzervgyártó sor

Automatikus 10-25 literes kúpos kerek konzervgyártó sor

Megoldás fémvödrökhöz

A fém kúpos vödrök egymásra rakhatók, tartósak és speciális béléssel, például epoxi-fenolos bevonattal rendelkeznek a korrózióállóság érdekében, és olyan iparágakban használják őket, mint a festék-, vegyipari, élelmiszer- és gyógyszeripari csomagolás.

10 fémvödör gyártósor

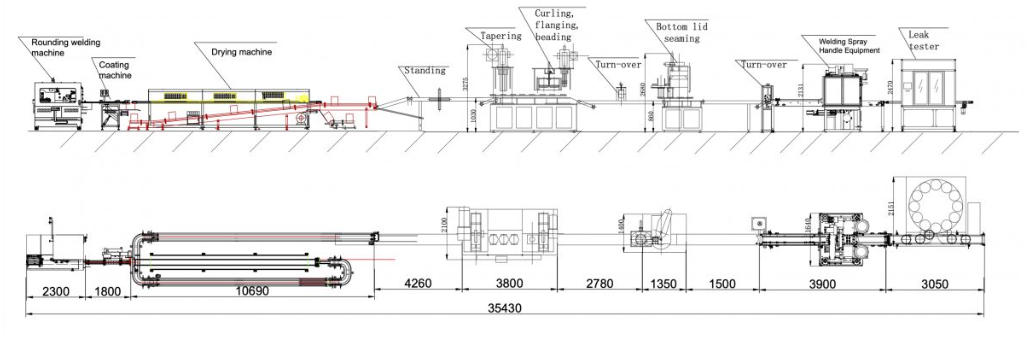

Ez a konzervgyártó gyártósorautomatikus gyártásra tervezve of 10-25 literes kúpos vödör,

amely a következőkből állhárom fémlemezA konzervdoboz teste, fedele és alja. A konzerv kúpos.

Technikai folyamat:

1. A bádoglemez vágása üresre

2. Lekerekítés és hegesztés

3. Belső és külső bevonat (belső porbevonat és külső bevonat)

4. Szárítás és hűtés szállítása

5. Kúpos és táguló karimák

6. Peremezés, göndörítés, gyöngyözés

7. Alsó szemhéj etetése

8. Varrás

9. Megfordulás

10. Fülfül hegesztés és bevonatolás és étkezési fogantyú összeszerelése

11. Szivárgásvizsgálat – csomagolás

Automatikus kerek konzervgyártó sor

Ez a konzervgyártó gyártósorautomatikus gyártásra tervezve of 10-25 literes kúpos vödör,

amely a következőkből állhárom fémlemezA konzervdoboz teste, fedele és alja. A konzerv kúpos.

Technikai folyamat:

1. A bádoglemez vágása üresre

2. Lekerekítés és hegesztés

3. Belső és külső bevonat (belső porbevonat és külső bevonat)

4. Szárítás és hűtés szállítása

5. Kúpos és táguló karimák

6. Peremezés, göndörítés, gyöngyözés

7. Alsó szemhéj etetése

8. Varrás

9. Megfordulás

10. Fülfül hegesztés és bevonatolás és étkezési fogantyú összeszerelése

11. Szivárgásvizsgálat – csomagolás

A kúpos vödörkészítő gép előnyei:

1. Nagy teherbírású öntöttvas váz, rozsdamentes acél burkolattal, a csővázhoz rögzítve, így a gép tartós, stabil és megbízható.

2. A mechanikus erőátviteli rendszer lehetővé teszi, hogy élettartama alatt kevesebb karbantartást igényeljen.

3. Előgöndörítés, bevágás és szegélyhajtás integrálása.

4. A kompakt kialakítás minimalizálja és értékes helyet takarít meg.

5. A működés teljesen automatikus, nagy hatékonysággal és kapacitással.

6. Ez a gép különböző méretű ónlemezes konzervdobozokat készíthet a szerszámok cseréjével.

7. PLC vezérlés és felhasználóbarát érintőképernyős HMI felület a könnyű beállítás érdekében.

8. A hibadiagnosztikai rendszer megvédi a gépet a sérülésektől.

9. Automatikus kenőrendszer *Automatikus riasztás

10. Ez a gép önállóan is működhet, vagy beépíthető a meglévő gyártósorba.

A kínai fémvödör-készítő gép 10-25 literes kerek fémvödrök, hordók, dobok, vödrök, például festék-, olaj-, ragasztóvödrök készítésére szolgál. Ha különböző méretű hordókat szeretne készíteni, csak a gép öntőformáját kell cserélni. A vödör mérete az Ön igényei szerint testreszabható.

Működési folyamat

▶ Először helyezze a vágott konzervdoboz anyagait az automatikus ellenállás-hegesztőgép adagolóasztalába, szívja ki a vákuumszívókkal, majd küldje el az ónlemezeket egyenként az adagolóhengerre. Az adagolóhengeren keresztül az egyetlen ónlemez a kerekítőhengerre kerül a kerekítési folyamat elvégzéséhez.

▶ Ezután a kerekítő mechanizmushoz adagolják a kerekítéshez. A testet az ellenállás-hegesztőgépbe vezetik, és a pontos pozicionálás után hegesztést végeznek.

▶ Hegesztés után a konzervdoboz testét automatikusan betáplálják a bevonógép forgó mágneses szállítószalagjába külső bevonat, belső bevonat vagy belső porbevonat készítéséhez, ami az ügyfél különféle igényeitől függ. Főként az oldalsó hegesztési varratvonal levegőben való kitettségének és rozsdásodásának megakadályozására használják.

▶ A konzervdoboz testét indukciós szárítószekrénybe kell helyezni száradáshoz, ha belső bevonattal vagy belső porbevonattal rendelkezik. Szárítás után a természetes hűtés érdekében hűtőberendezésbe kerül.

▶ A lehűtött konzervdobozt ezután a kúpos vödörkombinációs gépbe vezetik, és a konzervdoboz függőleges állapotban halad át a függőleges szállítószalagon.

▶ Az első művelet a konzervdoboz kúpos tágítása. Amikor a konzervdoboz a helyén van, a szervomotor által vezérelt konzervdoboz emelőtálcáján a konzervdobozt ez az emelőtálca küldi a kúpos tágító formába, hogy kúpos tágulást végezzen.

▶ A 2. lépés a peremezés előtti előkészítés. A 3. lépés a göndörítés. A felső forma a gép testéhez van rögzítve, az alsó forma, amely a CAM-ra van szerelve, befejezi a peremezést és a göndörítést, amikor a CAM-ot felemelik. A 4. lépés a peremezés.

▶ A fenti négy lépés elvégzése után, amikor az alsó fedél automatikus adagolója érzékeli a konzervtest közeledtét, automatikusan az egyik alsó fedelet a konzervtest tetejére helyezi, majd mind a konzervtestet, mind az alsó fedelet a varrógép fejéhez rögzíti az automatikus varrás elvégzéséhez.

▶ Az alsó varrás után automatikus dupla pontú fülbevaló hegesztőgépbe adagolják, automatikus oldalsó hegesztési varratindexeléssel, bütykös szállítószalaggal, mechanikus festéktöréssel, automatikus fülbevaló rezgőtárcsákkal is felszerelve, és pontos hegesztési feladatot végeznek kúpos vödörben.

▶Ezután a vödröt a fogantyúgyártó és összeszerelő állomásra vezetik, hogy befejezze az automatikus fogantyúösszeszerelést.

▶Végül a kész konzervet szállítószalaggal szállítják az automatikus szivárgásvizsgáló állomásra.

A pontos levegőforrás-érzékelési lépésen keresztül a nem minősített termékeket tesztelik és a javítási területre juttatják. A minősített vödrök a csomagolóasztalhoz kerülnek a végső csomagoláshoz.

A kerek konzervdobozok automatikus gyártósorának berendezésösszetétele

| Első vágás (min. szélesség) | 150 mm | Második vágás (min. szélesség) | 60 mm |

| Sebesség (db/perc) | 32 | A lemez vastagsága | 0,12–0,5 mm |

| Hatalom | 22 kW | Feszültség | 220 V/380 V/440 V |

| Súly | 21000 kg | Méret (H * Sz * M) | 2520x1840x3980 mm |

| Modell | CTPC-2 | Feszültség és frekvencia | 380V 3L+1N+PE |

| Gyártási sebesség | 5-60 m/perc | Porfogyasztás | 8-10 mm és 10-20 mm |

| Levegőfogyasztás | 0,6 MPa | Konzervdoboz-választék | Átmérő: 50-200 mm Átmérő: 80-400 mm |

| Levegőigény | 100-200 l/perc | Energiafogyasztás | 2,8 kW |

| Gép mérete | 1080 * 720 * 1820 mm | Bruttó súly | 300 kg |

| Frekvenciatartomány | 100-280HZ | Hegesztési sebesség | 8-15 m/perc |

| Termelési kapacitás | 25-35 doboz/perc | Alkalmazható dobozátmérő | Φ220-Φ300mm |

| Alkalmazható dobozmagasság | 220-500 mm | Alkalmazható anyag | Ónlemez, acél alapú, krómozott lemez |

| Alkalmazható anyagvastagság | 0,2~0,4 mm | Alkalmazható rézhuzal átmérő | Φ1,8 mm, Φ1,5 mm |

| Hűtővíz | Hőmérséklet: 12-20 ℃ Nyomás: >0,4 MPa Áramlás: 40 l/perc | ||

| Teljes teljesítmény | 125KVA | Dimenzió | 2200 * 1520 * 1980 mm |

| Súly | 2500 kg | Por | 380V±5% 50Hz |

| Konzervmagasság-tartomány | 50-600 mm | Dobozátmérő-tartomány | 52-400 mm |

| Görgő sebessége | 5-30 m/perc | Bevonat típusa | Hengeres bevonatolás |

| Lakk szélessége | 8-15 mm 10-20 mm | Fő tápellátás és áramterhelés | 220 V 0,5 kW |

| Levegőfogyasztás | 0,6 MPa 20 liter/perc | Gép méretei és nettó súlya | 2100*720*1520MM300kg |

| Égő teljesítménye | 1-2 kW | Égő fűtési sebessége | 4–7 m/perc |

| Megfelelő kis átmérőjű doboz | Φ45-Φ176mm | Megfelelő nagy átmérőjű doboz | Φ176-Φ350mm |

| Konzerv magassága | 45 mm-600 mm | Hűtővíz | >0,4Mpa, 12-20℃, 40L/perc |

| Levegőfogyasztás | ≥50L/perc>0,5Mpa | ||

Automatikus konzervdoboz-kombinációs rendszer

| Termelési kapacitás | 25-30 másolat/perc | A doboz Dia tartománya | 200-300 mm |

| A doboz magasságának tartománya | 170-460 mm | vastagság | ≤0,4 mm |

| Teljes teljesítmény | 44,41 kW | Pneumatikus rendszer nyomása | 0,3–0,5 MPa |

| Testfelállító szállítószalag mérete | 4260 * 340 * 1000 mm | Kombinált gép mérete | 3800 * 1770 * 3200 mm |

| Elektromos karburátor mérete | 700 * 450 * 1700 mm | Súly | 9T |